クリーンルームのクラス(空気清浄度)について

クリーンルームのクラスは、空気中の微粒子濃度を数値で管理するための清浄度ランクです。

クリーンルームは、製品の品質や安全性を守るために空気中のほこりや微粒子、細菌などを制御し、極めて清浄な環境を作り出した特別な部屋です。経済産業省の資料でも、クリーンルームは製品の品質管理や安全性確保に不可欠な設備として位置付けており、特に食品や製薬、半導体の製造分野で重要視されています。

一方のクラスは、クリーンルーム内の空気がどれだけ清浄(微粒子や微生物が少ない)かを粒子数で評価するための指標です。たとえば、ISO規格では微粒子が1立方メートル中に含まれている数を基準に、9つのクラスに分類されています。

代表的なクリーンルームのクラス規格をご紹介します

①ISO規格(14644-1)

ISO 14644-1は、国際標準化機構(ISO)が定めたクリーンルームの清浄度に関する世界基準であり、クラス1~9の清浄度区分を設けています。加えて、粒子径も0.1~5.0㎛まで区分けされ、それぞれの最大許容粒子数(個/㎥)を明確に規定しています。

たとえば、ISOクラス5では、粒子径0.5㎛で1立方メートルあたり最大3,520個まで許容され、ISOクラス7では352,000個以下が許容範囲です。クラスの数字が大きくなるごとに最大粒子数許容量も増加するため、作業環境に適したクラス選定が求められます。また、日本工業規格(JIS B 9920)もISO 14644-1に準拠しており、日本国内の清浄度管理にも広く採用されています。

ISOのクラス区分は、国立研究開発法人科学技術振興機構 (JST)が運営する「科学技術情報発信・流通総合システム(J-STAGE)」に掲載された下記URLの資料でご確認いただけます。

https://www.jstage.jst.go.jp/article/jar/17/3/17_3_179/_pdf/-char/ja

②FED-STD-209E(米国連邦規格)

かつて米国の連邦規格として使われていたFED-STD-209Eは、クリーンルームのクラスを「クラス100」や「クラス10,000」などの単位で表現していました。これは1立方フィート(約0.0283立方メートル)あたり0.5㎛以上の粒子数に基づくもので、ISO規格とクラスの値が異なる点に注意しましょう。

また、同規格は2001年に廃止され、ISOに統合されました。しかし、現在でも「クラス100」などの呼称は業界内で慣習的に使われています。

クラス別の主な用途や業界事例をご紹介します

①医薬品・バイオ系のクリーンルーム

医薬品分野では、厚生労働省のGMP(適正製造基準)により、無菌製剤の製造過程においてISOクラス5のクリーンルームが義務付けられています。たとえば、注射剤のような無菌製品では、微生物や微粒子の混入防止が品質確保の要であり、極めて清浄度の高い衛生環境が必要です。なお、包装や検査工程では、ISOクラス7~8が一般的で、工程に応じた清浄度管理を行いましょう。

バイオ製造分野の細胞培養や遺伝子治療薬の製造など、高度な無菌性が要求される工程では、ISOクラス5以下のクリーンルーム環境が必要とされ、厳格に管理されています。

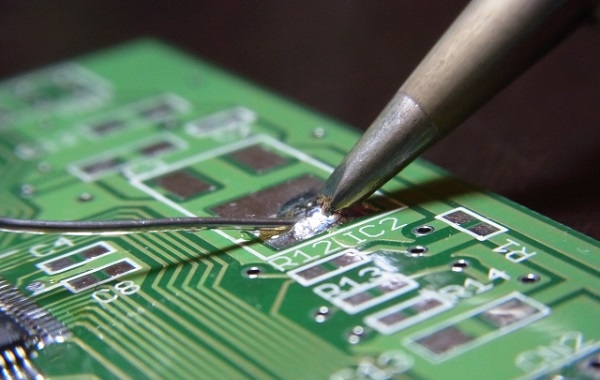

②半導体・精密機器製造のクリーンルーム

経済産業省の報告書によると、最先端半導体製造ではISOクラス3〜5の超高精度クリーンルームが使用されます。微細な回路パターンは、空気中のホコリで容易に損傷するため、製品に適した空気清浄度の確保は生産歩留まりの向上に直結します。

また、精密機器の組立てや光学機器の製造でも、ISOクラス5〜6のクリーンルームが一般的です。これらの製造環境は、設備投資や維持コストが高額になる一方で、製品の性能と信頼性を確保するために不可欠な環境と言えます。

③食品・化粧品・病院におけるクリーンルーム

食品や化粧品の製造現場では、一般的にISOクラス6〜8のクリーンルームが採用されており、衛生管理の一環として微生物や異物混入を防ぐ役割も担っています。これにより、製品の安全性向上や製造ラインの効率化に役立ちます。

病院の手術室や無菌室も広義でクリーンルームに分類され、ISOクラス5~7程度の清浄度が求められることがあります。特に感染症対策の面で重要視されています。

クラスの選定だけでは、業種ごとの衛生・品質基準を満たせません

クリーンルーム管理では、クラスの数値ばかりに注目しがちですが、実際の清浄度を確保するには、空間設計や作業者管理、清掃方法、教育体制といった運用面の工夫も欠かせません。

たとえば、同じISOクラス7のクリーンルームでも、ゾーニング(汚染リスクに応じた区域分け)が不適切であれば、清浄度は維持できません。また、作業者の頻繁なクリーンルームの出入りや、汚染された作業服のまま作業している状況下では、微粒子や微生物の発生が大幅に増加します。

さらに、清掃方法も要注意です。たとえば、清掃ルールや頻度が徹底されていなければ、クリーンルームでも微粒子や微生物の拡散リスクが残ります。GMPやISO、HACCPなどの規制のある業界では、これらを踏まえた教育訓練・手順書・モニタリング記録といった書類管理や整備も義務であり、監査対象です。

また、クリーンルームの設置後にクラスを上げるのは困難です。そのため、コスト面や将来の需要も考慮し、余裕を持ったクリーンルームの設置計画を立てましょう。

クリーンルームのクラスを維持するには管理体制を整えましょう

クラスに適したクリーンルームを設置すれば、環境を維持できるものではなく、日々の衛生的な運用が重要です。基本的には、清掃や換気回数、圧力管理などを適切に行いましょう。環境省の「クリーンルーム管理指針」ではこれらのポイントが詳細に示されています。

また、人の動きや作業者の服装も影響を及ぼします。人は原材料以外の粒子発生源であり、専用の作業服やマスク、手袋の着用が必須です。さらに、動線管理や作業ルールの徹底がクラス維持には欠かせません。加えて、定期的に粒子数測定を実施し、記録管理することで異常の早期発見と対応が可能となり、汚染拡大を未然に防止できます。

最後に

ここまでお読みいただきありがとうございました。いかがでしたでしょうか。

クリーンルームのクラスを理解することは、衛生的な環境づくりにとても重要です。折角、クリーンルームを設置しても、形式だけの運用にとどまっていませんか。また、製品の入れ替わりや作業員の動線変更、設備の老朽化など、現在の衛生管理に適していない施設もあるのではないでしょうか。

今一度、クリーンルーム内の清浄度を再計測し、クラスを見直しましょう。クリーンルームの清浄度が向上すれば製品に適した作業環境を確保でき、作業員のモチベーションも高まります。作業員の衛生意識が変われば、その他の衛生管理や作業効率向上も期待できます。そうなれば、施設全体の衛生管理体制レベルがワンランク上がり、今まで衛生管理面で相手にしてもらえなかった企業や衛生基準の厳しい取引先との交渉も可能です。

自社施設の衛生状態や管理状況に不安やお悩みを抱えている方は、コトヒラ工業の製品をご検討いただけますと幸いです。